高频脉冲高压静电净油装置是设备用油维护领域里的革命性突破。根据工况的不同需求,可广泛应用于电力、船舶、汽车、航空制造的液压系统用油除杂、除水、除漆膜及酸化物,是保护环境、资源循环利用的重要设备,以上技术涵盖了当今世界上主流的油液净化技术。

该技术可以把液压油污染度还原到NAS6-9级,远高于新油清洁度标准,而且对添加剂没有任何影响。通过控制水分、清洁度、运动粘度,就可以保护添加剂并大大延长液压油的使用寿命。通过定期添加新油补充损耗,即可无需更换油便能达到正常使用要求。另外我公司可以根据用户液压系统的问题,为客户量身定制解决方案,提高油处理效果与经济价值。

现场油品污染主要来源及危害

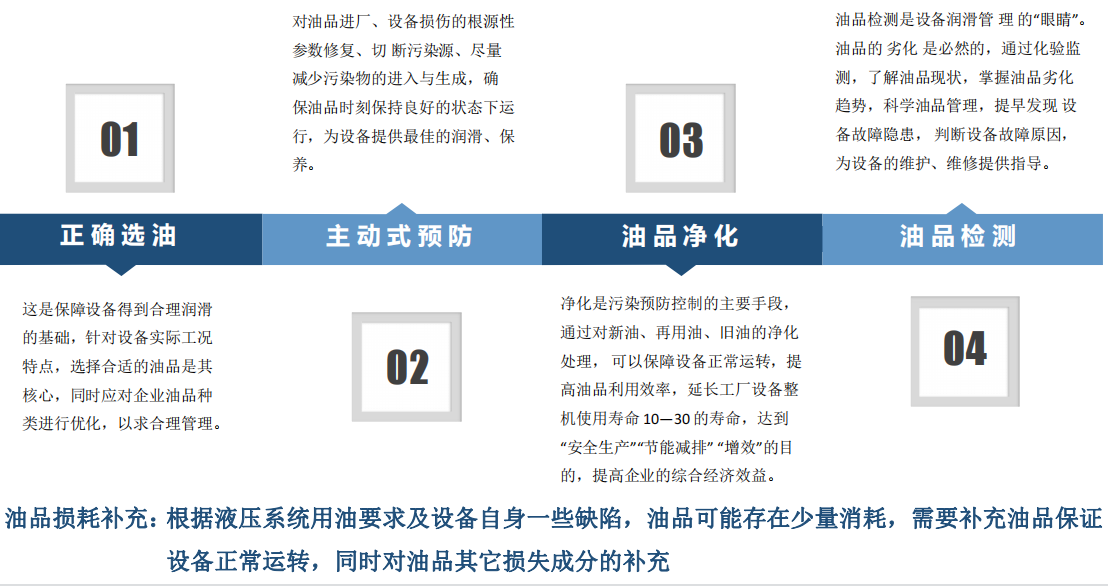

科学油品管理

SH-G系列设备简介

采用进口连续高频脉冲高压电絮凝60000v静电吸附电源,是一种全智能升降压、平衡正负电荷、识别打弧和短路保护的360度多维无死角均衡电荷涌动吸附技术,且可智能分析油品运行环境,快速净化保证油品品质,让系统无故障运行。连续高频脉冲高压净油机采用5个系统四级来处理,预净化系统+连续高频脉冲高压电絮凝净化系统+常温聚结油水分离膜系统+A3离子树脂吸附系统+智能化控制系统,可去除油品中各种杂质、水份、油泥、漆膜及酸化物,不断保障油品处于高度清洁状态,减少设备故障率,持续为客户创造价值,实现节能降耗,资源循环再利用,该膜分离技术荣获中华人民共和国环境科学技术二等奖。

SH-G系列设备技术原理

♦ 1 — 预净化系统(粗净化)

原理:采用不锈钢网制作的特殊净化器阻挡。

作用:阻挡100目的杂质及绝缘体物质,对齿轮泵起到保护作用,使用更换时间1年。

♦ 2 — 连续高频脉冲电絮凝净化系统(除杂质、油泥、漆膜)

原理:采用高频脉冲高压电源连续性放电,持续输出,正压连接桶内中心电极棒,负压连接桶壁形成强静电;静电产生的正负电荷对污染物放电,利用高频脉冲主动推动电荷涌动,使带有“+、-”电荷的污染物抱团增大,最后彻底吸咐在分离器上,从而自动脱落到底部纳污箱内。直流输入,智能运转,可根据周围环境自动升降压,保持设备稳定性,达到净化效率最大化。

作用:可将油中不管大小的杂质、油泥、漆膜等污染物去除干净,净化精度可达到 0.02μm,可多次使用。

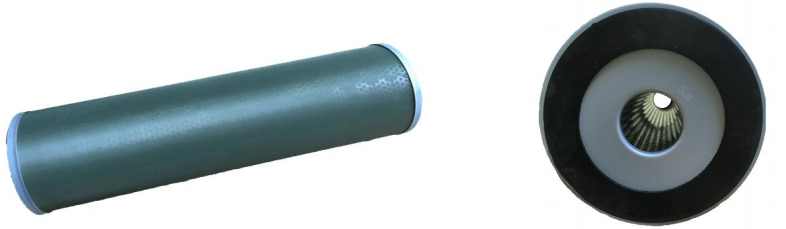

♦ 3 — 常温聚结油水分离膜系统(除水)

原理:采用全球先进的膜分离技术,神海研发的PEFT油水分离膜在常温常压下彻底将油水分离开来,分水效果可达到200ppm以下(国标新油含水量在200-500ppm)。

作用:常温下可以将油里面的水分经过循环净化,彻底分离油和水,反复使用2-3次,可清洗多次使用。

♦ 4 — 离子树脂吸附系统(除酸化物、溶解性胶质物)

利用特殊的离子交换树脂可以持续、选择性对处于溶解状态的降解物进行去除,该树脂含有数十亿个极性位点,可吸附溶解状态的降解物,这种吸附依赖于极性漆膜分子和树脂中存在的极性位点之间的优先分子相互作用,就像极性漆膜更喜欢在极性金属表面涂覆一样,它也更喜欢吸附在树脂的极性部位。该系统针对液压系统中因污染产生的酸化物及密封件、轴、阀造成的腐蚀以及溶解状态的降解物可有效清除,给液压系统一个良好的运行环境。

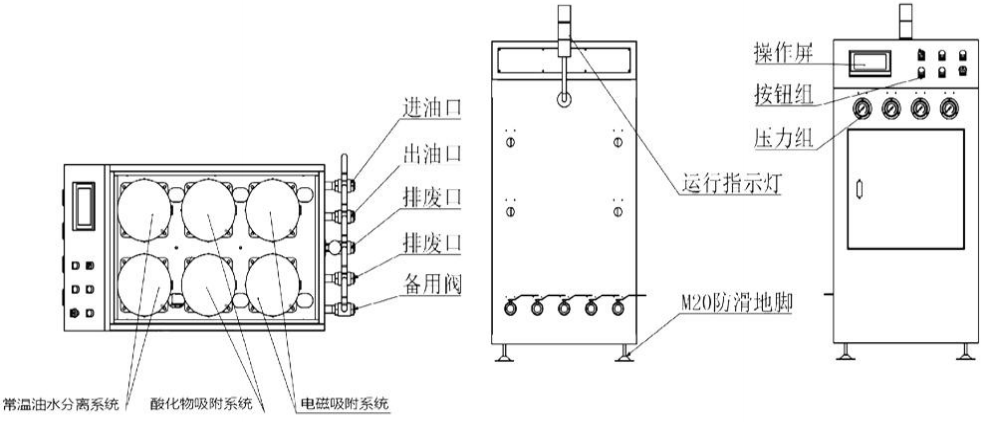

SH-G系列设备立面图-透视图

SH-G系列设备特点

♦ 360度多维无死角智能均衡电荷涌动吸附技术

♦ 连续高频脉冲高压60000V

♦ 智能分析油品运行环境,自动升降压,保持设备稳定运行

♦ 高频电源连续性放电,持续净化

♦ 预防油液污染,减少设备故障率

♦ 可控硅逆变高频脉冲直流输入更省电

♦ 持续为客户节省成本,创造价值,资源循环利用

♦ 整机获得CE安全认证

♦ 常温聚结油水分离膜技术,可常温状态下快速实现油水分离

♦ 根据MPC或QSA测试,SH-G系列能够快速清除溶解和悬浮在油液中的降解产物、非溶解性油泥、漆膜

♦ 长期在线净化水分含量<200ppm

♦ 净化精度高,可去除亚微米级污染物,过滤精度达到0.02微米

♦ 功能部件模块化,适应不同客户的需求

♦ 高比电阻净油工况下可降低杂质快速去除排放90%以上,大幅度提高净油效率

♦ 占地面积小,可在线运行

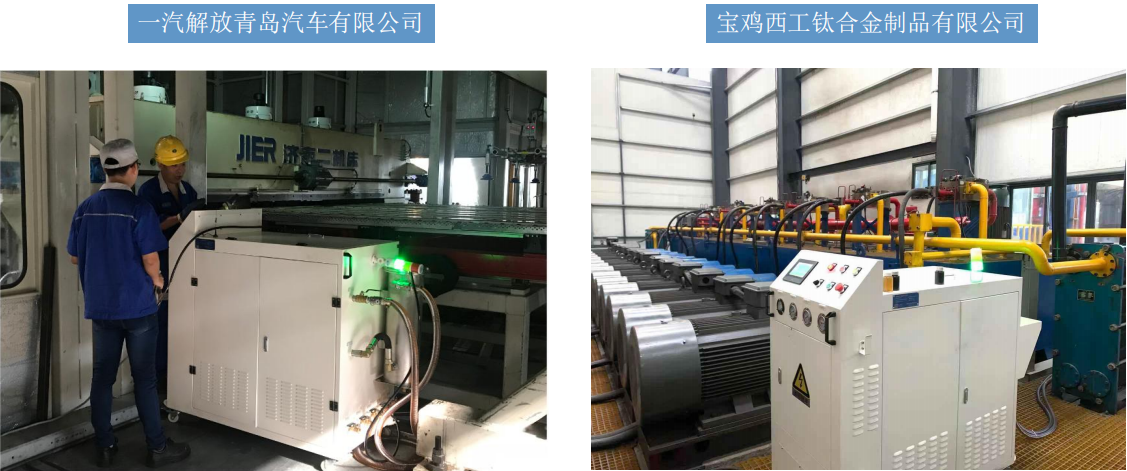

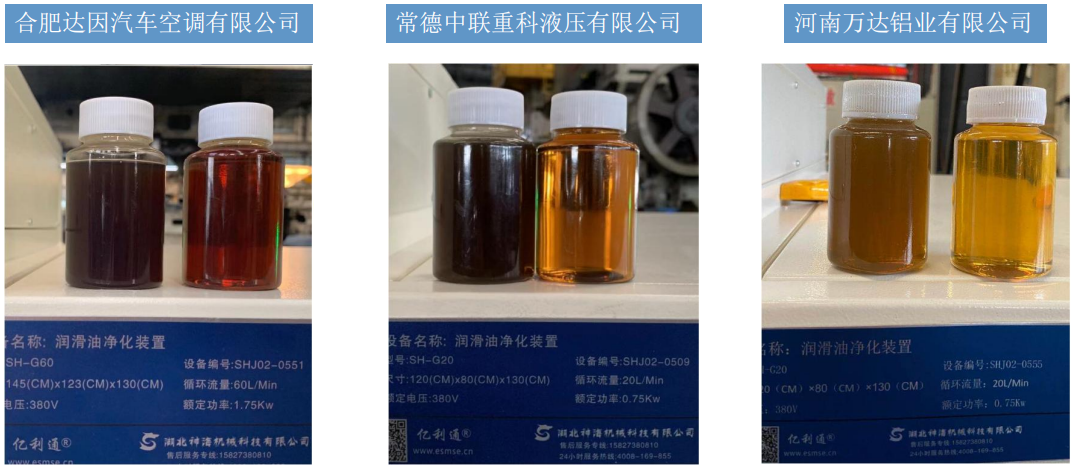

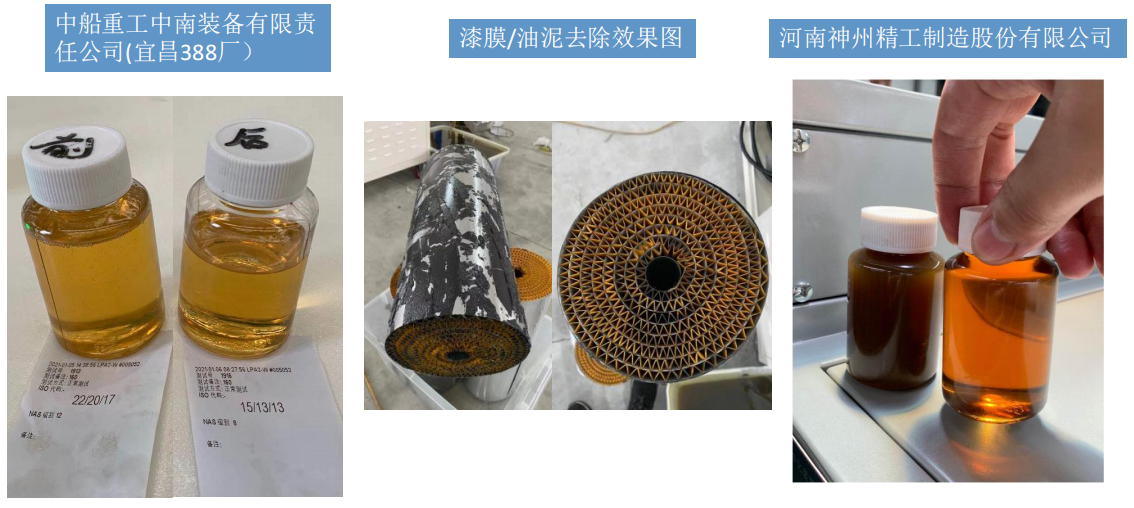

客户案例展示

现场净化效果对比图

客服1

客服1